N.B: il valore del rendimento lungo l'asse delle Y è espresso in percentuale, e per trovare la Ea o na (efficienza e rendimento della aletta), bisogna dividere il valore per 100.

Per trovare l'efficienza dell'aletta leggiamo il seguente grafico:

N.B: il valore del rendimento lungo l'asse delle Y è espresso in percentuale, e per trovare la Ea o na (efficienza e rendimento della aletta), bisogna dividere il valore per 100.

La formula da usare è la seguente:

Lc alla 3/2 x [htot/ (sigmaall x Am)]

dove Lc = L+t/2 nella aletta rettangolare, dove t è lo spessore e L è la lunghezza della aletta. Per l' aletta rettangolare Lc = L.

Am = t x L nella aletta rettangolare. Am = t/2 x L nella aletta triangolare.

sigmaall = conducibilità materiale, in questo caso alluminio, quindi 206 (W / m per gradi Kelvin).

Quindi il risultato è:

[0,040 m + (0,002 m /2)] alla 3/2 x [15,26 / (206 x 0,040 x 0,002)] alla 1/2 = 0,25

A tale valore nel grafico corrisponde un efficienza di Ea = 0,92 = na, dove na = efficienza della aletta.

Il numero totale di alette applicabile lungo il lato di 60 mm è:

Nalette = lunghezza lato / spessore + spazio tra un aletta e l'altra.

Nalette = 60 / 4 = 15 alette.

Quindi utilizziamo nuovamente la formula:

Q = htot x S x (Tp-Tinfinito).

E come incognita risolviamo Tp, come temperatura della superficie del processore con applicate le alette di raffreddamento.

Tp = Tinfinito + Q / (htot x S).

Tp = Tinfinito + Qtotale / [htot x (Stot - Sal) + (2EaL1/s) x htot x Sal]

Tinfinito = temperatura ambiente di 20 gradi centigradi.

Qtotale = 30 W determinati all'inizio del problema.

htot = (15,26) h per convenzione +h per irraggiamento.

Stot = 0,0036 m al quadrato (superficie di parete processore).

Sal = 15 x 0,040 X 0,002 = 0,0012 m al quadrato. (Superficie totale delle alette in alluminio).

Ea = 0,92 (efficienza della aletta).

L1 = [0,040 + 0,002/2], uguale a Lunghezza aletta + spessore aletta/2].

s = 0,002 m (spessore aletta).

Quindi risulta:

Tp = 20 + 30 / [15,26 x (0,0036 -0,0012) + (2 x 0,92 x 0,041/0,002) x 15,26 x 0,0012

Tp = 61,24 gradi centigradi.

Una temperatura molto più bassa rispetto a quella ottenuta senza alette di raffreddamento. Abbiamo provato come le alette di raffreddamento, e quindi i dissipatori rendano possibile l'installazione di processori dalle alte potenze termiche. Comunque si ricordi, che il risultato di 61,24 gradi centigradi non prende in considerazione l'effetto frenante delle alette sul moto dell'aria e quindi in reltà la temperatura Tp reale sarà superiore a quella trovata.

APPLICAZIONE TEORIA:

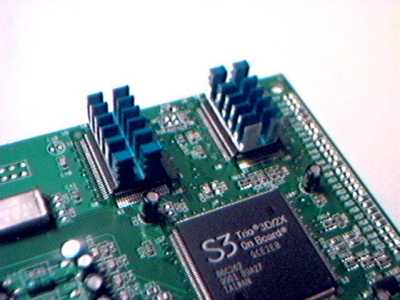

Naturalmente possiamo progettare dei sistemi di raffreddamento per dei chipset grafici, per i processori o scegliere quali dissipatori possano soddisfare i nostri bisogni. E' ovvio che utilizzare il rame al posto dell'alluminio rende il dissipatore più efficiente, ma il costo per la produzione salirebbe notevolmente. Con questa "piccola" parte teorica si potrebbe pensare al raffreddamento dei chip di memoria di alcune schede video (v.figura 3). La scelta del materiale, le dimensioni, e il numero di alette potrebbe orientare verso un particolare prodotto.

FIGURA 3.

CONCLUSIONI:

Dall'esercizio, abbiamo capito come siano molti i fattori che intervengono nella dissipazione termica di un dissipatore. Un buon dissipatore, oltre che dal materiale con cui è costruito (il rame ha la migliore conducibilità termica), deve possedere una buona superficie radiante (più sono le alette e più calore viene dissipato), dipende da un coefficiente di irraggiamento termico (1 è il coeff.di assorbimento massimo) e dall' effetto frenante delle alette sul moto dell'aria. E' ovvio che il dissipatore da solo non basta, e i nuovi processori per dissipare il calore prodotto, devono contare sul contributo di una ventola posta sopra il dissipatore.

Per ulteriori informazioni, scrivete un e-mail a hhwbocrugdvd@tiscalinet.it.

ARTICOLI CORRELATI:

Torna all'inizio/Pagina Precedente/Torna alla Homepage

Sito:www.megaoverclock.it